真空夾具在薄壁件的加工中應用廣泛,如SCHMALZ(施邁茨)公司設計的真空裝夾系統,適合底部平整、面積較大的金屬薄壁件加工。針對薄壁結構件如飛機蒙皮的裝夾問題,近年來出現了多點柔性夾具,如西班牙M.Torres公司的TORRESTOOL多點柔性工裝系統,該夾具可用于飛機機身、機翼等飛機蒙皮的切邊和鉆銑。北京航空航天大學建立了基于可重構柔性多點模具的飛機蒙皮數字化拉形試驗系統,突破了飛機蒙皮CAD數模工藝補充面的自動生成技術。中航工業哈爾濱飛機工業集團有限責任公司針對大型薄壁件的加工變形采取的措施之一是設計正反兩面加工的真空夾具。這些真空夾具的設計都為薄壁構件的加工變形控制和加工精度的保證提供了有效方法。

典型的飛機薄壁構件表面由多個型腔組成,這些小型腔的腹板部分厚度最薄處達到1 mm以下,結構復雜,形狀和尺寸多變。該類結構件通常不能采用上述的真空夾具,而采用專用的真空夾具,則夾具品種多、數目多,無法保證夾具的通用性。本文針對整體壁板類薄壁結構的加工設計了一套真空柔性夾具,并研究了吸盤結構以及板厚對薄壁結構的影響。

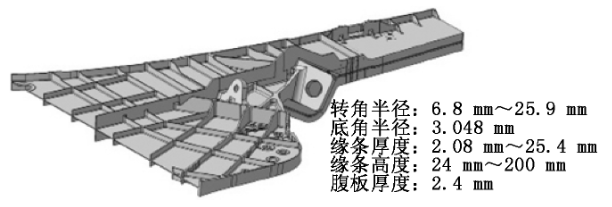

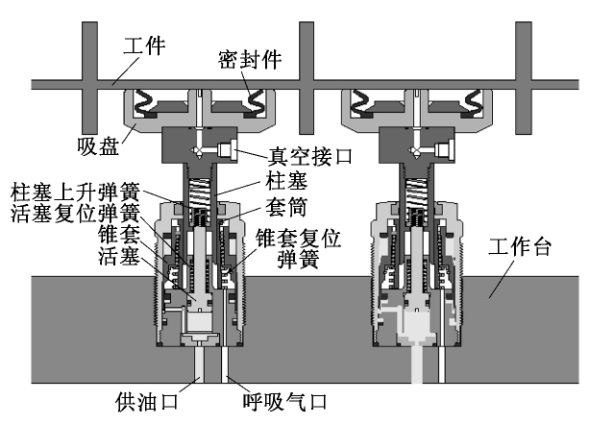

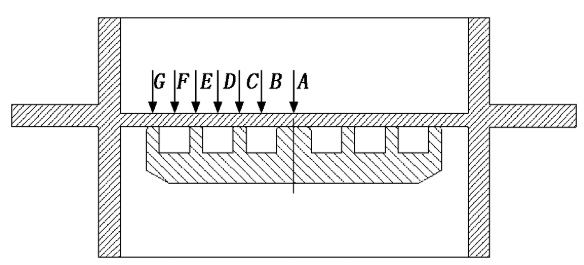

某飛機的薄壁構件如圖1所示。由于腹板較薄,加工時受到刀具軸向切削力的作用容易變形,因此為每處腹板增加一套真空柔性夾具,既能提供均勻的夾緊力,又能使腹板得到有效支撐。真空柔性夾具結構如圖2所示。

圖1 JSF/F35典型結構件幾何特征

圖2 真空柔性夾具結構

真空柔性夾具的工作原理是:未供油壓時,夾具處于釋放狀態;開始供油后,活塞上升,柱塞彈簧帶動吸盤上升直至完全接觸工件;接著,在油壓的作用下錐套下移,通過鋼球對套筒產生較大的徑向作用力,從而對柱塞產生強勁的抱緊力;最后,通過真空泵對密封腔抽真空,在吸附區域產生均勻的夾緊力,工件加工完成后,使密閉腔與大氣相通,即可松開工件。真空柔性夾具安裝方便,具有自適應性,不用手動調整吸盤的高度,針對不同型腔大小的腹板結構,僅更換真空吸附夾具上方的組件即可。

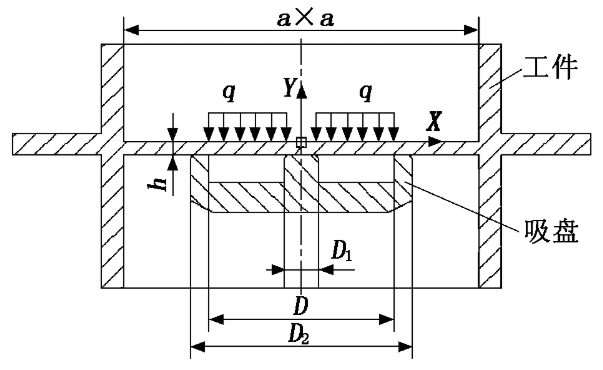

在相同的切削用量和切削方式情況下,腹板的變形規律相似,這里僅取某一處腹板結構進行分析。簡化后的裝夾幾何模型如圖3所示。密封件由橡膠制成,材質較軟,加工期間對腹板的變形影響可忽略不計,因此在有限元仿真中忽略密封件三維模型,在工件相應區域施加分布載荷q代替負壓,選取q=55 kPa。為了避免吸盤割傷鋁合金工件,吸盤材料選擇鋁合金,工件和吸盤的材料參數見表1。

圖3 簡化后的裝夾幾何模型

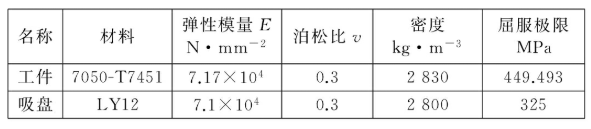

表1 組件的主要材料參數

名稱材料彈性模量EN·mm-2泊松比v密度kg·m-3屈服極限MPa工件7050-T74517.17×1040.32830449.493吸盤LY127.1×1040.32800325

將建立的三維模型導入有限元分析軟件內,采用8節點六面體單元C3D8R對承載盤和工件進行網格劃分,并對承載盤和工件接觸區域的網格進行細化。為了對位移的求解結果要求精確,因此選擇線性縮減積分單元;腹板在受力分析中承受彎矩,沿厚度方向上至少應劃分4個單元。工件腹板下表面和吸盤上表面定義Surface Intact,其接觸屬性設置為庫倫摩擦,摩擦因數為0.09。施加邊界條件時,吸盤下表面和整體框左右端突出部分施加固定約束。

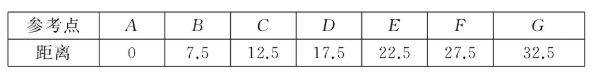

采用真空柔性夾具輔助支撐腹板,即增加了一塊剛性支撐,又得到了均勻分布的夾緊力,從而提高了加工時工件的剛度。若對腹板上所有點進行受力分析計算,計算量比較龐大,因此僅選取一些參考點進行仿真分析。從腹板上表面中心向左依次選取A至G共7個參考點,參考點與腹板中心的距離如表2所示。

表2 參考點與腹板中心的距離 mm

參考點ABCDEFG距離07.512.517.522.527.532.5

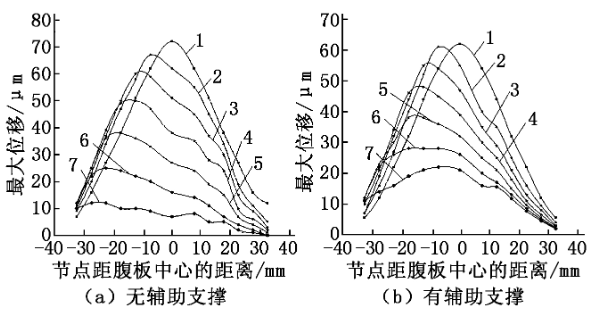

取D=40 mm,D1=8 mm,D2=50 mm,a=80 mm,板厚h=2 mm,其余板厚為5 mm,分別在各參考點處直徑Φ1 mm內的范圍加載幅值為100 N的變載荷,在其他條件不變的情況下,通過有限元軟件模擬了有、無真空柔性夾具作為輔助支撐兩種條件下的腹板法向變形。

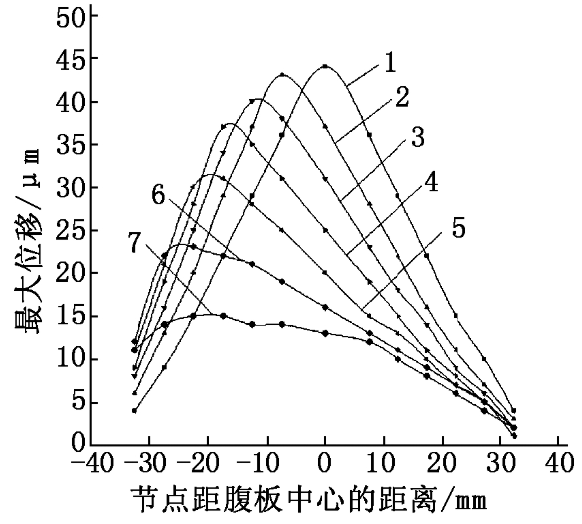

圖4(a)給出了無真空夾具作為支撐情況下,不同參考點處施加載荷所引起腹板受力變形,圖中曲線1~7分別代表在參考點A至G處單獨施加載荷所引起的腹板各點Z向位移;圖4(b)給出了有真空夾具作為支撐情況下,不同參考點處施加載荷所引起腹板受力變形,圖中曲線1~7分別代表在參考點A至G處單獨施加載荷所引起的腹板各點Z向位移。

圖4 不同加載情況下腹板上各點Z向位移

由圖4可以看出,在有、無真空夾具作為支撐的兩種情況下,腹板中心區域節點Z向位移量都較其他區域節點Z向位移大;在有輔助支撐的情況下,腹板中心區域節點Z向位移較無支撐狀態明顯減小。分別在參考點A、B、C、D處施加載荷時,在腹板上引起的節點Z向位移總體較大,越靠近載荷處,節點Z向位移越大。受力區域越靠近框壁,整體變形越小,受力區域的最大節點Z向位移同樣也減小。

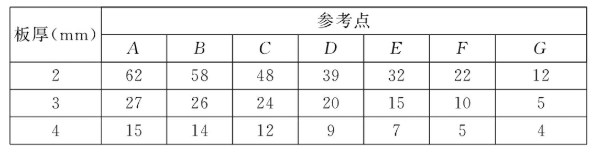

薄壁件厚度越小,抵抗變形的能力越弱,在加工過程中極易因切削作用而產生“讓刀現象”和顫振。在真空柔性夾具作為輔助支撐、其余條件同上節情況下,分別選取不同腹板厚度進行分析,表3中列出了各參考點處節點最大Z向位移量隨厚度的變化。

表3 參考點處節點Z向位移 μm

板厚(mm)參考點ABCDEFG2625848393222123272624201510541514129754

由表3可知,當板厚h為3 mm、4 mm時,腹板在各參考點處節點Z向位移量整體較小,這是由于腹板厚度增大,剛度變大的緣故;當板厚h=2 mm時,在腹板中心區域受力導致的節點位移量明顯增加,腹板在其余參考點處受力時,節點Z向位移量都有所增加。腹板厚度較小時,增加真空柔性夾具是有必要的。

由第4節可知,對于同一套吸盤而言,當腹板厚度變小時,由于密封腔邊界相對腹板厚度較大,腹板剛度不足,節點Z向位移明顯增加。針對上述問題,提出以下改善措施:減小真空腔邊界間距,劃分成多個真空腔,同時增大吸盤直徑,改進后的簡化裝夾模型如圖5所示。在其他條件同第4節的情況下,對腹板進行了有限元仿真分析。圖6為改進后有真空吸附單元作為支撐情況下,不同參考點處施加載荷所引起腹板受力變形。圖6中曲線1~7分別代表在參考點A至G處單獨施加載荷所引起的腹板各點Z向位移。

圖5 吸盤改進后的簡化裝夾模型

由圖4和圖6可以看出,吸盤結構改進后,腹板中心區域受載時,腹板節點Z向位移明顯減小;同時腹板中心區域節點位移量大小基本相等,較改進前得到有效改善。

設計了一種新型的真空柔性夾具,介紹了其主要結構和工作原理,較普通真空夾具有較好的通用性,適合各類型腔腹板的加工,可大大減少專用夾具的數量。

應用有限元分析軟件對腹板不同點受力時腹板整體變形進行了數值模擬,研究表明真空夾具作為薄壁件的輔助支撐,能有效改善薄壁件的變形,對于厚度在3 mm以下的腹板,應增加輔助支撐來減小腹板的變形,同時真空腔邊界間距不宜過大。

圖6 吸盤改進后不同加載情況下腹板上各點Z向位移