一、射出成形加工條件用語

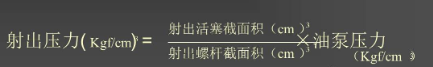

射出壓力

——通過螺桿前進,將熔融材料從噴嘴高速射出時材料所受到的壓力。通常稱之為一次壓力。

射出速度

——通過螺桿前進,單位時間內熔融材料充填入模具型腔的射出速率。

注:有時也用螺桿前進速度來表示,但一般情況下以型腔充填完畢所用的螺桿移動時間來代用。

保持壓力

——該壓力所起作用是為了防止澆口固化前使終靠射出壓力將型腔充滿而易產生飛邊或漲模,同時也為了防止產品凹陷和調整成形收縮率,在型腔內的材料冷卻固化發生收縮時能從噴嘴補充入熔融材料。通常稱之為二次壓力。

保壓時間

——到澆口固化之前保持壓力所保持的時間。保持時間的長短影響到產品的收縮率、殘留應力、氣泡、凹陷、表面光澤等。

背壓

——通過螺桿旋轉進行材料的融化和混煉并將材料送至螺桿前端,此時被送至前端的材料也使螺桿向后退。在螺桿后退的相反方向即射出方向上給熔融材料一個壓實的力就叫背壓。通過施加背壓可提高材料的融化和混煉效果,同時也使計量更穩定,熔融、著色更均勻,材料中的空氣和分解氣體更易排出。

射退

——計量完成時如仍保持有背壓的狀態下會使熔融材料從噴嘴流出,如將螺桿少許后退即可把背壓除去。這種方式就叫射退。

計量

——射出保壓時螺桿前進把材料充滿型腔并留有2~5mm的螺桿行程位置(殘量)的儲料設定量。如果射出時螺桿位置押到零則會使型腔內的材料冷卻固化發生收縮時不能從噴嘴補充入熔融材料而使保壓不起作用。

螺桿回轉數

——單位時間內螺桿回轉儲料的轉數。螺桿回轉的快慢影響到計量儲料時間,計量應在冷卻時間內完成,如超過冷卻時間則要加快回轉數。

保壓切換

——射出壓力向保壓切換時的時間(螺桿位置)對于成形條件是非常重要的。通常以充入型腔材料的90~95%作為切換點。

二、射出成形不良原因和對策

1. 充填不足--樹脂未完全充滿型腔使制品有缺損的現象。

[1] 成形品的體積過大

i)要使用成形能力大的成形機。

ii)使用成形多腔模具時,關閉部分型腔。

[2] 流道、澆口過小

i)擴展流道或澆口。

ii)放快射出速度。

iii)增強射出壓力。

[3] 噴嘴溫度低

i)射臺后退成形。

ii)升高噴嘴的溫度。

iii)改用大型噴嘴。

[4] 材料的溫度或者射出壓力低

i)升高材料的溫度。

ii)增強射出壓力。

iii)添加外部潤滑。

[5] 內腔里的流體流動距離過長

i)設置冷料井。

ii)升高材料的溫度。

[6] 射出速度過慢

i)加快射出速度。

ii)升高材料的溫度

[7] 模具溫度低了

i)升高模具溫度。

ii)加快射出速度。

iii)增強射出壓力。

iiii)升高材料的溫度。

[8] 材料的供給量過少

i)如屬螺槳式裝置,增加增塑量;而采用柱塞方式時,則增加從料斗落下的數量。

ii)減少外部潤滑,改進螺槳的加工條件

[9] 排氣不良

i)放慢射出速度。

ii)將填充不良的位置改為鑲件結構或在模具上加設排氣槽。

iii)改變膠口的位置

iiii)改變成形品的厚度

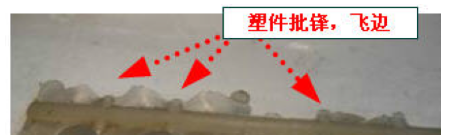

2. 飛邊--溶融樹脂從模具復合面流出的現象。

[1]鎖模力不足

i)加強鎖模力。

ii)降低射出壓力。

iii)改用大型成形機。

[2]模具不良

i)修正模具安裝板,增加支撐柱。

ii)確實做好模具面的復合。

[3]模具面的雜質

i)除去雜物

[4]材料的溫度過高

i)降低材料的溫度。

ii)放慢射出速度。

[5]材料供給量過剩

i)調整好供給量。

[6]射出壓力高

i)降低射出壓力。

ii)降低保壓壓力。

iii)降低材料的溫度。

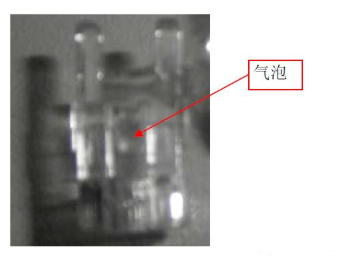

3. 氣孔--在材料未充分干燥時,是揮發物或空氣所致;大多時候發生在產品膠厚的位置,實際是材料的收縮引起的真空氣泡。

[1]模具的設計不良

i)擴大澆口或流道。

ii)將進膠位置改到容易產生收縮或氣泡的位置。

iii)消除壁厚的劇變部位.

[2] 保壓不充分

i)延長保壓時間。

ii)增強保壓壓力。

iii)提高模具溫度。

iiii)降低熔料溫度。

[3]水分或揮發成分

i)使材料充分干燥。

ii)使用料斗式裝載機。

[4]材料的溫度過高

i)降低材料的溫度。

ii)放慢射出速度。

4. 放射紋--從澆口向型腔射出的樹脂在紐狀狀態下固化而使制品表面呈現蛇狀花紋狀的現象。

[1]材料流動不暢

i)升高材料的溫度。

ii)換用流動性高的材料。

iii)增強射出壓力。

iiii)設定冷料井,加速射出速度。

[2]模具溫度低

i)采用熱油機或熱水機提高模溫。

[3]進澆口過小

i)加大進澆口。

ii)升高材料的溫度。

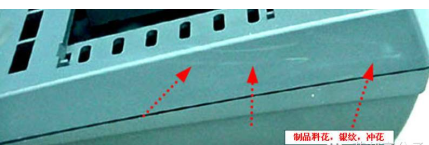

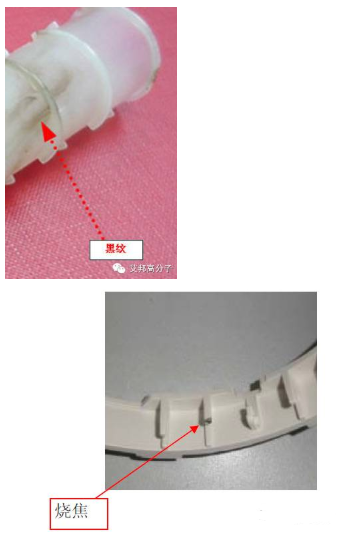

5. 銀條紋--制品表面沿流動方向產生銀白色條痕的現象。

[1]水分或揮發成分

i)使材料充分干燥。

ii)使用料斗式裝載機。

[2]材料的溫度過高

i)降低材料的溫度。

ii)放慢射出速度。

[3]模具溫度低

i)升高模具溫度。

[4]排氣不良

i)在模具耦合面加上排氣用的條縫。

ii)放寬模具與推挺釘梢的間隙。

iii)設置真空排氣結構間隙

[5]成形品或模具的設計不良

i)放大澆口或流道。

ii)消除急劇的壁厚差現象。

iii)將耦合部位加圓,防止亂流現象的產生。

iiii)降低注射速度和注射壓力。

[6]模具面上的水分或揮發成分

i)防止模具被過分冷卻。

ii)減少潤滑劑或脫模劑。

[7]混入夾雜的材料

i)嚴格材料的管理。

[8]螺桿的運轉不當

i)降低旋轉數。

ii)升高背壓。

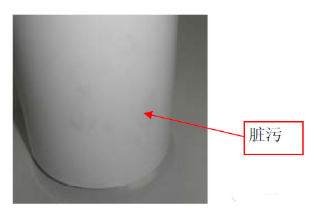

6. 表面暈暗

[1] 潤滑或揮發成分過多

i)材料要干燥好。

ii)減少潤滑劑 。

iii)升高材料的溫度。

iiii)升高模具溫度。

[2]脫模材過多

i)減少使用量。

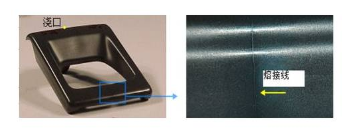

7. 融合線--實際是2股或多股材料匯合時,材料的融合線。與材料匯合時,材料的粘度有很大的關系。從理論上講,材料的匯合肯定會產生融合線,只是明顯程度的不同而已。

[1]材料的溫度

i)升高材料的溫度。和使用較高的模具溫度。

ii)加速射出速度。

iii)增強射出壓力。

[2]澆口的設計不當

i)改用圓形或扇形進膠口。增加膠口的數量。

ii)擴大澆口.

iii)更改澆口位置,使融合線的位置改變。

[3]材料里的揮發成分或脫模劑過多

i)材料要干燥好。

ii)減少脫模劑,在材料的匯合處增加排氣槽。

iii)改善內腔里的排氣條件。

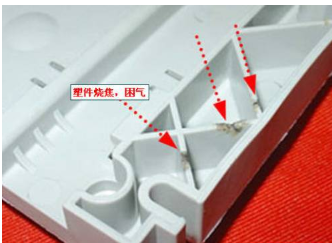

8. 黑條紋及燒痕--實際是材料受到高溫、高壓的作用出現分解燒焦的現象。

[1]材料過熱分解

i)降低材料的溫度

ii)縮短成形周期

iii)使用小型成形機.

[2]螺桿不良

i)降低螺桿的旋轉數

ii)消除料筒內螺桿和料筒壁的傷痕

iii)檢查螺桿止流環是否有破損

[3]澆口過小

i)擴大澆口

ii)放慢射出速度

[4]排氣不良

i)采用真空排氣法

ii)在容易產生捕捉空氣的部位設置推挺釘

iii)在模具耦合面加上排氣用的條縫

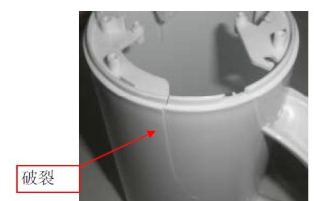

9. 龜裂--實際是材料由無規則狀態被注塑成型為特定形狀時,內部的分子結構產生的內應力所致。

[1]射出壓力過強

i)減弱射出壓力。

[2]材料的流動不暢

i)升高材料的溫度。

ii)使用模具機提高模具溫度。

iii)避免急劇的壁厚變化。

[3]推挺釘在厚層部位

i)將邊角部分加圓。

[4]排氣不良

i)改變推挺釘的位置

ii)在模具耦合面加上排氣用的條縫。

[5]保壓的調整不良

i)減少保壓壓力

ii)縮短保壓時間

[6]化學藥品的侵蝕

i)不用侵蝕性溶劑擦拭內腔

10. 彎曲--實際是材料的收縮不均勻導致。

[1]冷卻不充分

i)延長冷卻時間。

ii)降低模具溫度。

[2]冷卻不均勻

i)盡量使成形品的壁厚均勻。

ii)減少型腔與模蕊溫差,產品會向溫度偏高的模具方向彎曲變形。

iii)修正冷卻水槽溝。

[3]射出壓力不適宜

i)調到彎曲最小的壓力,同時注意分段壓力對產品變形影響。

[4]澆口位置不適當

i)設置到薄層部位。

[5]模芯偏移

i)修正模蕊。

ii)改為多點澆口。

[6]離澆口的流動距離參差不齊

i)改為多點澆口。

ii)擴大澆口。

11. 脫模不良

[1]射出壓力高

i)減弱射出壓力。

ii)降低材料的溫度。

iii)降低模具溫度。

iiii)降低保壓壓力。

[2]模具溫度調整不良

i)升高內腔一側的模具溫度,降低模蕊一側的溫度。

ii)延長冷卻時間。

[3]模具不良

i)增加頂桿與模具的間隙。

ii)增加脫模斜度,提高模具光潔度。

iii)實行壓縮空氣脫模。

[4]材料供給量過剩

i)調整好供給量。